¿Cómo mejoran los PCB de aluminio para automóviles la confiabilidad en la electrónica de vehículos de próxima generación?

2025-12-11

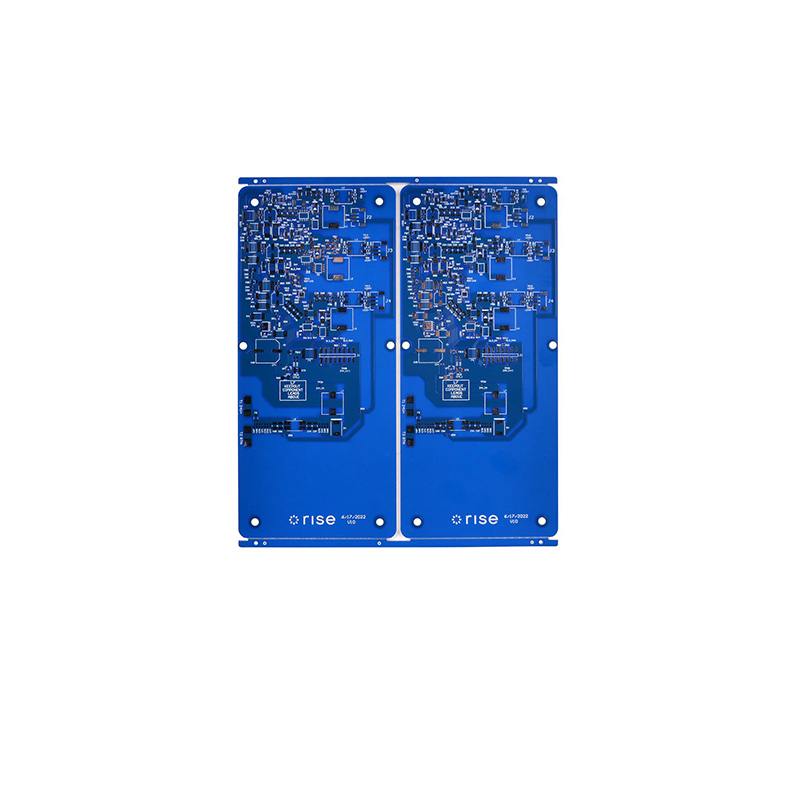

PCB de aluminio automotrizestá diseñado como una placa de circuito impreso de alta resistencia y eficiencia térmica diseñada específicamente para los exigentes sistemas electrónicos que se encuentran en los vehículos contemporáneos. Caracterizado por su sustrato metálico de aluminio, capa dieléctrica avanzada y circuitos de cobre optimizados, este tipo de PCB se utiliza ampliamente en sistemas de iluminación de automóviles, módulos de trenes de potencia, sistemas de gestión de baterías, plataformas ADAS y electrónica de potencia de alta temperatura.

Para respaldar una comprensión estructurada, la siguiente tabla resume los parámetros principales que a menudo requieren los fabricantes de automóviles y los proveedores de nivel 1 al evaluar las soluciones de PCB de aluminio para automóviles:

| Categoría de parámetro | Especificación técnica típica |

|---|---|

| Materia prima | Sustrato de aluminio (normalmente de 1,0 a 3,0 mm de espesor), grados de aleación como 5052, 6061 |

| Capa dieléctrica | Aislamiento térmicamente conductor de 50 a 150 μm, conductividad térmica típicamente de 1,0 a 3,0 W/m·K |

| Capa de cobre | Lámina de cobre automotriz estándar de 1 a 3 onzas |

| Resistencia Térmica | 0,15–0,40 °C/W dependiendo de la estructura |

| Acabado superficial | ENIG, HASL sin plomo, OSP |

| Máscara de soldadura | Tinta de alta temperatura para uso automotriz |

| Temperatura de funcionamiento | -40°C a +150°C o más dependiendo del diseño |

| Resistencia eléctrica | Ruptura dieléctrica de 2 a 4 kV |

| Aplicaciones | Módulos LED, controladores de motor, electrónica de conversión de energía, sensores, componentes BMS |

Las siguientes secciones amplían estos elementos en cuatro nodos analíticos principales, formando un artículo técnico unificado y coherente.

Composición estructural y dinámica térmica de PCB de aluminio para automóviles

El diseño estructural de PCB de aluminio para automóviles es deliberado y funcional, construido alrededor de tres capas estrechamente integradas: el sustrato de aluminio, la capa dieléctrica y la capa del circuito de cobre. Cada capa desempeña una función distinta pero opera colectivamente para manejar sistemas automotrices que generan calor y que exigen confiabilidad bajo estrés térmico continuo.

En la base, la base de aluminio proporciona estabilidad mecánica, rigidez dimensional y un rendimiento superior de relación peso-resistencia requerido para la electrónica del vehículo. La conductividad térmica inherente del aluminio permite la transferencia de calor desde dispositivos de alta potencia directamente al chasis, la carcasa o los disipadores de calor integrados. Esta eficiencia estructural se vuelve particularmente relevante para los módulos de iluminación LED y la electrónica del tren motriz que requieren una disipación constante de cargas térmicas.

Por encima del sustrato se encuentra la capa dieléctrica térmicamente conductora. Este material aislante delgado pero de alta ingeniería es responsable de transferir calor desde los circuitos de cobre a la base de aluminio. Su composición permite una baja impedancia térmica manteniendo al mismo tiempo una resistencia de aislamiento eléctrico adecuada para soportar ambientes de alto voltaje vehicular. La calidad de la unión entre la capa dieléctrica y el sustrato metálico afecta significativamente la confiabilidad a largo plazo del rendimiento de la PCB en entornos que involucran ciclos térmicos y vibración mecánica.

La capa del circuito de cobre se encuentra en la parte superior. Su ancho de traza, espesor, peso de cobre y acabado de revestimiento están optimizados para manejar altas densidades de corriente y al mismo tiempo resistir la oxidación y la corrosión. En los sistemas automotrices, los circuitos de cobre deben conservar valores de resistencia estables a pesar de la exposición a la humedad, las emisiones y las variaciones bruscas de temperatura. Por lo tanto, la PCB de aluminio para automóviles utiliza láminas de cobre con características de adhesión mejoradas para garantizar una conductividad constante bajo carga térmica prolongada.

En los faros LED de los automóviles, por ejemplo, el calor debe gestionarse en milisegundos para evitar la decadencia de la luz o la degradación del chip. La arquitectura de PCB de aluminio ofrece vías térmicas directas que evitan la acumulación de puntos calientes, lo que permite una vida útil más larga del LED y una salida de lúmenes constante. En los módulos de control del tren motriz, la uniformidad térmica influye directamente en la eficiencia de conmutación, la supresión del ruido eléctrico y la durabilidad general del módulo.

En el contexto de los sistemas de vehículos eléctricos de alto voltaje, la pila de materiales de PCB de aluminio para automóviles también desempeña un papel en la compatibilidad electromagnética. La base de aluminio puede actuar como plano de conexión a tierra o capa protectora, lo que reduce la interferencia EMI que puede afectar la electrónica de control o detección sensible. Esta doble función del blindaje mecánico y eléctrico es una razón clave por la que los sustratos de aluminio son cada vez más preferidos en los módulos de potencia de los vehículos eléctricos.

Requisitos de precisión de fabricación, estabilidad mecánica y confiabilidad de grado automotriz

Los PCB de aluminio para automóviles requieren un flujo de trabajo de fabricación especializado, estrictamente controlado y alineado con los estándares de calificación automotriz. La perforación de precisión, la laminación a alta temperatura, la aplicación dieléctrica controlada y el grabado de cobre deben cumplir tolerancias estrictas para garantizar un comportamiento consistente durante todo el ciclo de vida de la PCB.

Un factor que distingue la fabricación de grado automotriz de la producción de PCB industrial en general es el énfasis en la durabilidad del ciclo térmico. La PCB de aluminio debe soportar miles de ciclos que van desde temperaturas bajo cero hasta temperaturas de funcionamiento extremadamente altas sin experimentar delaminación, agrietamiento o disipación de calor deteriorada. La unión interfacial entre capas debe preservar la coherencia estructural incluso bajo vibraciones extremas producidas por las condiciones de la carretera, el par del motor o eventos de aceleración rápida.

La estabilidad mecánica es otro imperativo. Los PCB de aluminio para automóviles se instalan con frecuencia en carcasas electrónicas compactas de alta densidad donde las tolerancias dejan un margen de error limitado. Una deformación o deformación menor podría afectar el contacto eléctrico o provocar una falla prematura de los componentes. Por lo tanto, la planitud, la precisión del mecanizado y la integridad de los bordes se controlan de cerca durante todo el proceso de producción.

La soldabilidad y la selección del acabado superficial juegan papeles esenciales. Los acabados sin plomo ENIG y HASL proporcionan una formación de juntas estable en rangos de temperatura automotrices. La humectación constante de la soldadura es necesaria para componentes como MOSFET, IGBT y LED de alta potencia, que dependen de conexiones térmicas y eléctricas de alta integridad. La máscara de soldadura también debe diseñarse para resistir la exposición prolongada a la luz ultravioleta, aceites, combustibles y humedad.

Además, los PCB de aluminio para automóviles a menudo se integran en módulos que requieren pruebas rigurosas de acuerdo con estándares automotrices como las validaciones relacionadas con IATF 16949, IPC-6012DA o AEC-Q200. Las pruebas pueden incluir choque térmico, pruebas de vibración, validación del aislamiento de alto voltaje, resistencia a la corrosión por niebla salina y pruebas de flexión mecánica.

Preguntas comunes sobre PCB de aluminio para automóviles (Preguntas y respuestas)

P1: ¿Cómo mejora el sustrato de aluminio el rendimiento térmico en aplicaciones automotrices?

R1: El sustrato de aluminio actúa como una capa de dispersión de calor que transfiere rápidamente la energía térmica lejos de los componentes eléctricos. Combinado con un dieléctrico térmicamente conductor, reduce la formación de puntos calientes, mantiene temperaturas de unión estables y respalda una vida útil más larga de los componentes en módulos LED, sistemas de control de motores y componentes electrónicos de administración de baterías.

P2: ¿Qué hace que los PCB de aluminio para automóviles sean adecuados para entornos de alta vibración?

R2: La rigidez y resistencia mecánica de la base de aluminio, junto con la unión reforzada entre las capas de cobre, dieléctrico y metal, mejoran la resistencia a los ciclos térmicos, los golpes mecánicos y la vibración continua. Estas cualidades permiten que la PCB mantenga la integridad estructural dentro de los compartimientos del motor, la electrónica montada en el chasis y los módulos del tren motriz.

Escenarios de aplicación y beneficios de rendimiento en todos los sistemas de vehículos

Los vehículos modernos, incluidos los modelos eléctricos, híbridos y de combustión interna, requieren sistemas electrónicos cada vez más avanzados con altas densidades de potencia. Los PCB de aluminio para automóviles brindan ventajas estructurales y térmicas que se alinean directamente con estas necesidades.

1. Sistemas de iluminación automotriz

Los faros LED, las luces antiniebla, las luces de freno y las luces de circulación diurna dependen de una rápida disipación del calor. Mantener la temperatura de la unión del LED es fundamental para evitar la degradación del brillo y el cambio de color. Los PCB de aluminio ofrecen vías térmicas eficientes, lo que permite que los módulos de iluminación funcionen a temperaturas estables incluso durante un uso prolongado en regiones con altas temperaturas o condiciones de conducción exigentes.

2. Electrónica de potencia para vehículos eléctricos

Los vehículos eléctricos incorporan numerosos sistemas de conversión de alta potencia, incluidos cargadores integrados, convertidores CC-CC, controladores de motor y circuitos de gestión de baterías. Estos módulos dependen en gran medida de la estabilidad térmica para preservar la eficiencia de conmutación y minimizar el estrés térmico. Los PCB de aluminio distribuyen el calor a través de una amplia superficie metálica, lo que ayuda a los sistemas de vehículos eléctricos a lograr una entrega de energía predecible y eficiente.

3. ADAS y plataformas de sensores

Los sistemas avanzados de asistencia al conductor se basan en módulos de radar, electrónica LIDAR, procesadores de cámaras y unidades informáticas. Estos sistemas requieren un rendimiento térmico y eléctrico estable para evitar retrasos en el procesamiento o imprecisiones de la señal. Los marcos de PCB de aluminio reducen la interferencia térmica y estabilizan el tiempo de respuesta electrónica, lo que aumenta la confiabilidad general de ADAS.

4. Tren motriz y electrónica del motor

Los módulos de control del motor, los sistemas de encendido y la electrónica de transmisión exigen PCB que puedan tolerar picos térmicos volátiles. Los PCB de aluminio ofrecen resistencia tanto mecánica como térmica, y admiten el funcionamiento a alta temperatura sin degradación.

5. Cargadores automotrices y módulos de alta corriente

Los módulos que implican altas corrientes de carga o rectificación de potencia dependen del espesor del cobre y la integridad térmica. Los PCB de aluminio garantizan una distribución prolongada del calor y uniones de soldadura seguras, evitando fallos debidos a una carga térmica prolongada.

En cada escenario, la combinación de eficiencia térmica, estabilidad estructural y durabilidad amplía la ventana operativa de la electrónica automotriz y reduce los riesgos de mantenimiento.

Tendencias de la industria, vías de desarrollo futuras e integración con plataformas de vehículos avanzadas

La electrificación en curso del transporte, combinada con la rápida innovación en inteligencia de vehículos y conducción autónoma, está creando una fuerte trayectoria ascendente para la adopción de PCB de aluminio para automóviles. Varias tendencias clave de la industria están dando forma al desarrollo futuro de estas placas de circuitos especializados.

1. Dieléctricos de mayor conductividad térmica

Los fabricantes están diseñando capas dieléctricas con valores de conductividad térmica superiores a 5 W/m·K. Estos materiales avanzados pueden soportar nuevos módulos de energía que deben soportar los rápidos aumentos de calor comunes en los sistemas de propulsión de vehículos eléctricos y los sistemas de carga avanzados.

2. Estructuras de PCB de aluminio multicapa

Históricamente, los PCB de aluminio eran principalmente de una sola capa. Sin embargo, los nuevos PCB multicapa basados en metal permiten un enrutamiento más complejo, lo que permite la integración en módulos muy avanzados, como inversores de motor, matrices de LED de alta densidad y controladores de batería avanzados.

3. Combinaciones de sustratos híbridos

Algunos diseños combinan aluminio con núcleo de cobre, cerámica o estructuras híbridas FR-4 para lograr una combinación óptima de beneficios térmicos, eléctricos y mecánicos. Estos sistemas híbridos admiten diversos perfiles de generación de calor en diferentes componentes en una sola placa.

4. Requisitos de seguridad mejorados para vehículos eléctricos

La arquitectura de los vehículos eléctricos exige una mayor resistencia del aislamiento, confiabilidad dieléctrica estable y materiales que resistan la exposición química. Los PCB de aluminio se están rediseñando para admitir tolerancias de voltaje más altas y coordinación de aislamiento para plataformas de 800 V.

5. Reducción de peso y diseño de módulo compacto

Los ingenieros automotrices continúan reduciendo el peso en todos los niveles del sistema para mejorar la eficiencia energética y ampliar la autonomía de conducción de los vehículos eléctricos. Los PCB de aluminio se alinean perfectamente con las iniciativas de diseño liviano, ya que ofrecen una masa menor en comparación con los sustratos cerámicos o a base de cobre y, al mismo tiempo, mantienen la resistencia mecánica.

6. Sostenibilidad y Reciclabilidad

El aluminio es inherentemente reciclable, lo que respalda el impulso de la industria hacia la fabricación sostenible. Es probable que los diseños futuros incorporen materiales que simplifiquen los procesos de reciclaje al final de su vida útil y reduzcan el impacto ambiental.

A medida que la industria automotriz avanza hacia plataformas inteligentes, electrificadas y autónomas, los PCB de aluminio para automóviles seguirán siendo un componente central que respalda la electrónica de uso intensivo de calor, el diseño de módulos compactos y los requisitos de alta confiabilidad.

Conclusión e información de contacto

La PCB de aluminio para automóviles desempeña un papel fundamental en la confiabilidad y el rendimiento de la electrónica de los vehículos modernos. Su integración de conductividad térmica, integridad estructural, estabilidad eléctrica y durabilidad de grado automotriz admite una amplia gama de aplicaciones avanzadas, incluidos sistemas de iluminación, módulos de tren motriz, electrónica de potencia para vehículos eléctricos e infraestructura ADAS. Con avances continuos en materiales dieléctricos, configuraciones multicapa y compatibilidad de alto voltaje, este tipo de PCB seguirá siendo fundamental para la evolución de las tecnologías automotrices de próxima generación.

Huaerkangofrece soluciones de PCB de aluminio para automóviles diseñadas para brindar precisión, consistencia y rendimiento a largo plazo en entornos automotrices exigentes. Para especificaciones de proyecto, consultas técnicas o consultas sobre adquisiciones, por favorcontáctanospara discutir cómo estas soluciones pueden respaldar el próximo desarrollo de sistemas electrónicos automotrices.